Edificios Administrativos

NOTICIAS

NOTICIAS

Edificios Administrativos

El proyecto consiste en el diseño, fabricación y montaje de la estructura metálica del proyecto y coordinar con los diferentes contratistas las interdependencias entre todas las especialidades y la pintura “in situ” de la estructura.

El proyecto consiste en la construcción de un edificio para oficinas corporativas.

Que consiste en un edificio de 2 niveles con 2 áreas separadas de estructura metálica

y muros de mampostería, que permita a los usuarios un ambiente ameno para desenvolver sus actividades cotidianas.

Bitácora del proyecto

Através de nuestros sistemas de diseño y construcción virtual planificamos el proyecto para luego llevar un monitoreo y control del mismo bajo diferentes softwares y metodología AINCO,

Se realizó el diseño estructural conforme a las especificaciones del cliente y los requerimientos del proyecto. Se utilizaron programas de modelado estructural (ej.: AutoCAD, Tekla Structures) para elaborar los planos detallados de la estructura metálica.

Entes Interesados

Aceros AINCO es contratado para la asesoría en diseño, fabricación y montaje del proyecto. Por nuestro cliente el contratista general que tiene a cargo el proyecto del parque industrial.

Cliente

Arquitectura Wyld

Medidas

Dos edificios de 1,722 metros cuadrados, más el modulo de gradas.

Localización

Departamento de Escuintla, República de Guatemala, Centro América.

Galería de Fotos

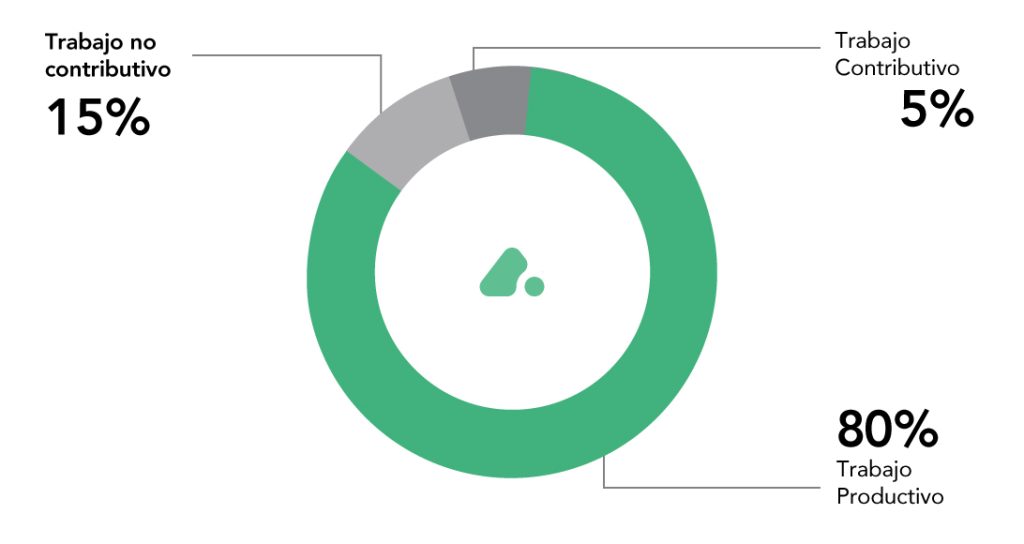

METODOLOGÍA AINCO

METODOLOGÍA AINCO PROCESOS CONSTRUCTIVOS

PROJECT MANAGEMENT

La gerencia del proyecto entro a coordinar el sub-contrato de la estructura y apoyo al resto de los entes interesados en la coordinación del resto del proyecto en base a los tiempos y alcanzables que estabas bajo nuestro alcance.

LEAN

Una filosofía LEAN de PULL y no PUSH fue el mayor aporte que aportamos como subcontratistas al proyecto, donde llegamos a identificar de forma correcta los HITOS del proyecto y como garantizar que estuvieramos utilizando los recursos de todos los entes interesados en la mejor manera.

Gestión del Riesgo

Debido a las necesidades del proyecto y los entes interesados se llevo a cabo un plan de la gestión de riesgos bastante detallado para garantizar que la calidad de las cimentaciones, el diseño y logística del proyecto minimizará el riesgo estructural.

Look Ahead

Se implemento la herramienta LOOK AHEAD como principal metodo de comunicación de planeación entre todas las partes para poder llevar así una construcción sin perdidas y coordinar los eventos afuera del alcance de AINCO.

Coaspect

Implementación de software P.M.I.S. para el manejo de proyecto en la nube bajo la metodología del PMI, lo que permitío llevar una bitacora digital de todos los procesos internos como externos para control de Aceros AINCO y seguimiento de todos los entes interesados.

Last Planner System

Con la herramienta LPS pudimos coordinar trenes de trabajo con el supervisor y tener una mayor perspectiva cuando el proyecto presento retos.

BIM

Se establecieron los usos B.I.M. principalmente para la estructura metálica y la visualización de material de acero y la coordinación de fabricación, traslado y montaje.

Fabricación

El modelado de este elemento constructivo requiere un conocimiento especifico de la forma de fabricación que se va a utilizar por lo que fue determinante tener una sincronización de diseño-modelado-fabricación.

As Built

Contar con un modelo As Built permite a todos los entes interesados en visualizar toda la información del proyecto durante las diferentes etapas del proyecto para su etapa de operación y mantenimiento.

IPD

Se realizo un contrato colaborativo, donde Aceros AINCO, como una parte del proyecto se comprometió con el resto de proveedores, contratista y el dueño del proyecto a atar los intereses de todas las partes al éxito del proyecto. Esto permitió realizar el proyecto con el mayor valor agregado posible.

Monto del Proyecto

USD 2,850,000.00

Tipo de Contrato

Diseño - Licitación - Construcción

Aprobado

Actas de recepción de obra por todos los entes interesados.

METODOLOGÍA AINCO

4D Y 5D

Construcción

Coordinación con contratistas: En esta fase se llevaron a cabo reuniones con los demás contratistas involucrados (ingeniería civil, arquitectos y contratistas de instalaciones) para coordinar la interacción entre la estructura metálica y los demás elementos del proyecto. Revisión de cimentación: Se revisaron los planos y las especificaciones de la cimentación existente para garantizar que los anclajes y conexiones cumplieran con los requisitos estructurales. Se realizaron ajustes en los puntos de conexión debido a cambios en los planos arquitectónicos. Se tuvo en cuenta la normativa local vigente bajo A.I.S.C. para asegurarse del cumplimiento en términos de seguridad estructural.

La fabricación de la estructura metálica se llevó a cabo en nuestro taller, siguiendo los planos y especificaciones detalladas. Se realizó control de calidad en cada etapa del proceso de fabricación. Coordinación interna: Se asignaron los responsables de taller, y se coordinaron los turnos de trabajo para garantizar el cumplimiento de plazos. Control de calidad: Se verificó la calidad de los materiales (acero, soldaduras, pernos) mediante pruebas de laboratorio y controles de soldadura visual y con ultrasonido. Revisión de planos: El equipo de control de calidad revisó los planos de fabricación para asegurar que las piezas cumplían con las especificaciones de diseño.

El montaje de la estructura metálica se ejecutó en el sitio de la obra. Se realizó la coordinación previa con el equipo de cimentación y otros contratistas para evitar interferencias y retrasos. Coordinación con otros contratistas: Se organizaron reuniones semanales para coordinar con los contratistas de obras civiles y MEP (Mecánicas, Eléctricas y Plomería), de manera que las actividades del montaje de la estructura no interfieran con otros trabajos en la obra. Seguridad industrial: Se implementaron estrictas medidas de seguridad industrial para proteger al personal involucrado en el montaje, con equipos de protección personal (EPP) y monitoreo constante de condiciones de riesgo. Montaje de conexiones: Las conexiones entre la estructura y la cimentación existente fueron supervisadas, asegurando que los anclajes cumplieran con los requisitos de diseño.

Una vez montada la estructura, se aplicaron capas de pintura anticorrosiva y de acabado según especificaciones del proyecto, asegurando la protección de la estructura contra factores ambientales. Control de calidad: Se realizaron pruebas de adherencia y espesor de las capas de pintura conforme a las normativas internacionales. Coordinación de tiempos: Se evitó la interferencia de otras actividades en la obra durante el proceso de aplicación de la pintura para evitar retrasos o daños a la pintura aplicada.

Durante todas las fases del proyecto, se implementaron rigurosos controles de calidad. Se realizaron inspecciones periódicas, verificaciones de material, control de soldaduras y mediciones de espesor de pintura. Todos los controles cumplieron con las normativas establecidas, y se lograron los niveles de calidad requeridos por el cliente.

La conexión de la estructura metálica a la cimentación existente se realizó de acuerdo con los detalles constructivos previstos en los planos. Se utilizaron anclajes químicos y mecánicos certificados para garantizar la resistencia y estabilidad de la estructura. Se realizaron pruebas de carga para asegurar la correcta fijación de los anclajes.

Se implementó un plan de seguridad integral, que incluyó capacitación constante del personal, uso de EPP (cascos, guantes, arneses, etc.), y señalización adecuada en la obra. Se llevaron a cabo evaluaciones de riesgos antes del inicio de cada fase. No se registraron incidentes graves durante el proyecto. Se realizaron simulacros de evacuación y revisión constante de medidas de seguridad.

Se llevaron a cabo reuniones de seguimiento con el cliente y los contratistas involucrados para garantizar la alineación de plazos, calidad y especificaciones técnicas. Se ajustaron cronogramas de actividades cuando fue necesario para evitar interferencias y optimizar el flujo de trabajo. Hubo reuniones semanales para monitorear el progreso y resolver cualquier conflicto en la programación.

El proyecto se cerró con éxito cumpliendo con los plazos establecidos, el presupuesto y los estándares de calidad requeridos. Se hizo entrega formal al cliente con todas las certificaciones de control de calidad, seguridad y pruebas estructurales correspondientes.

Lecciones aprendidas